軽量でリサイクルしやすいアルミを材料としたアルミダイカストは、設計自由度が高く生産性に優れた製品、製法です。

アーレスティは、燃費・電費向上を目的とした車体軽量化、CO2排出量削減、循環型社会の形成などのニーズに、軽量化技術、

グローバル生産力で応え、地球環境の未来に貢献します。

[ 対象製品 ]

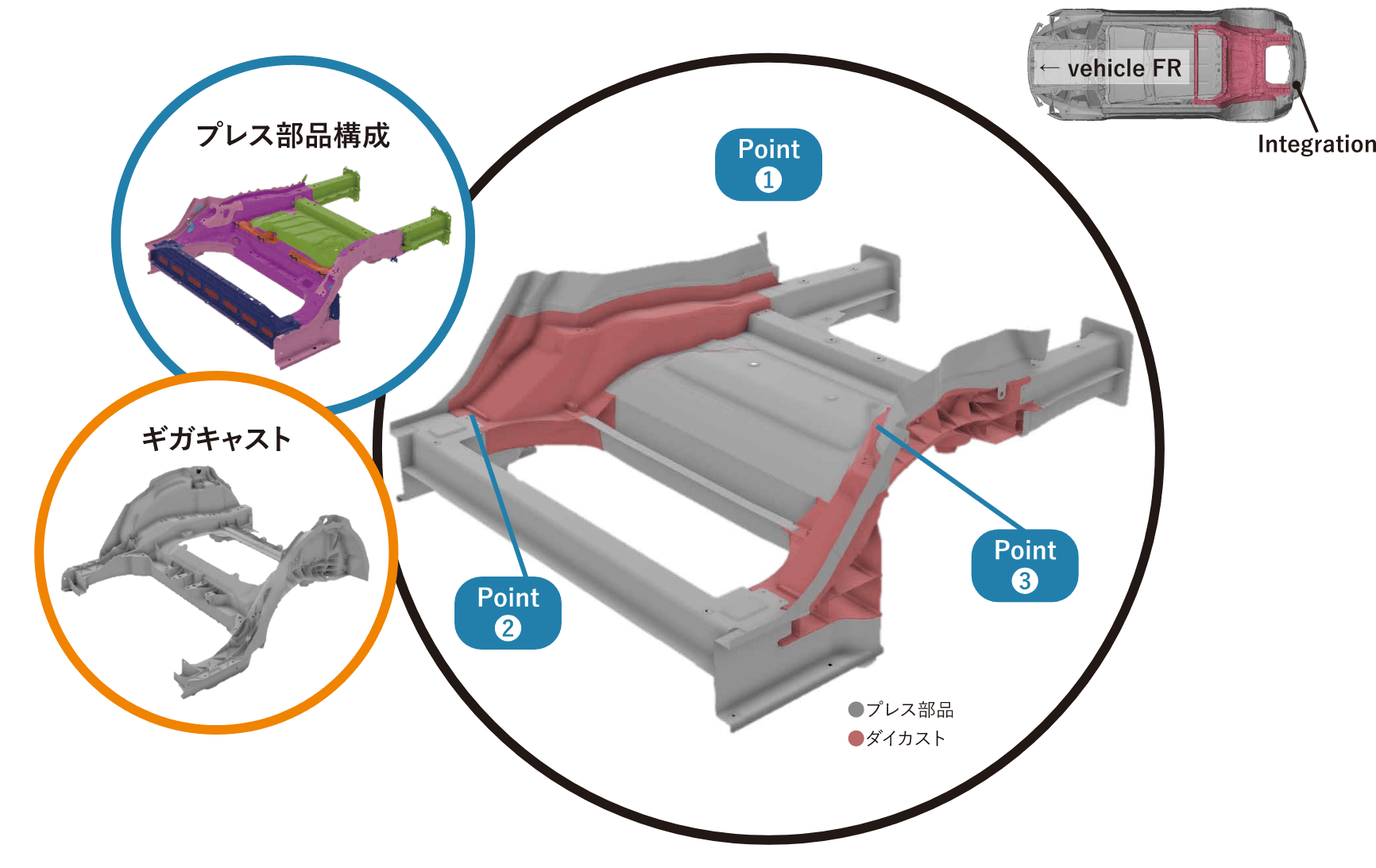

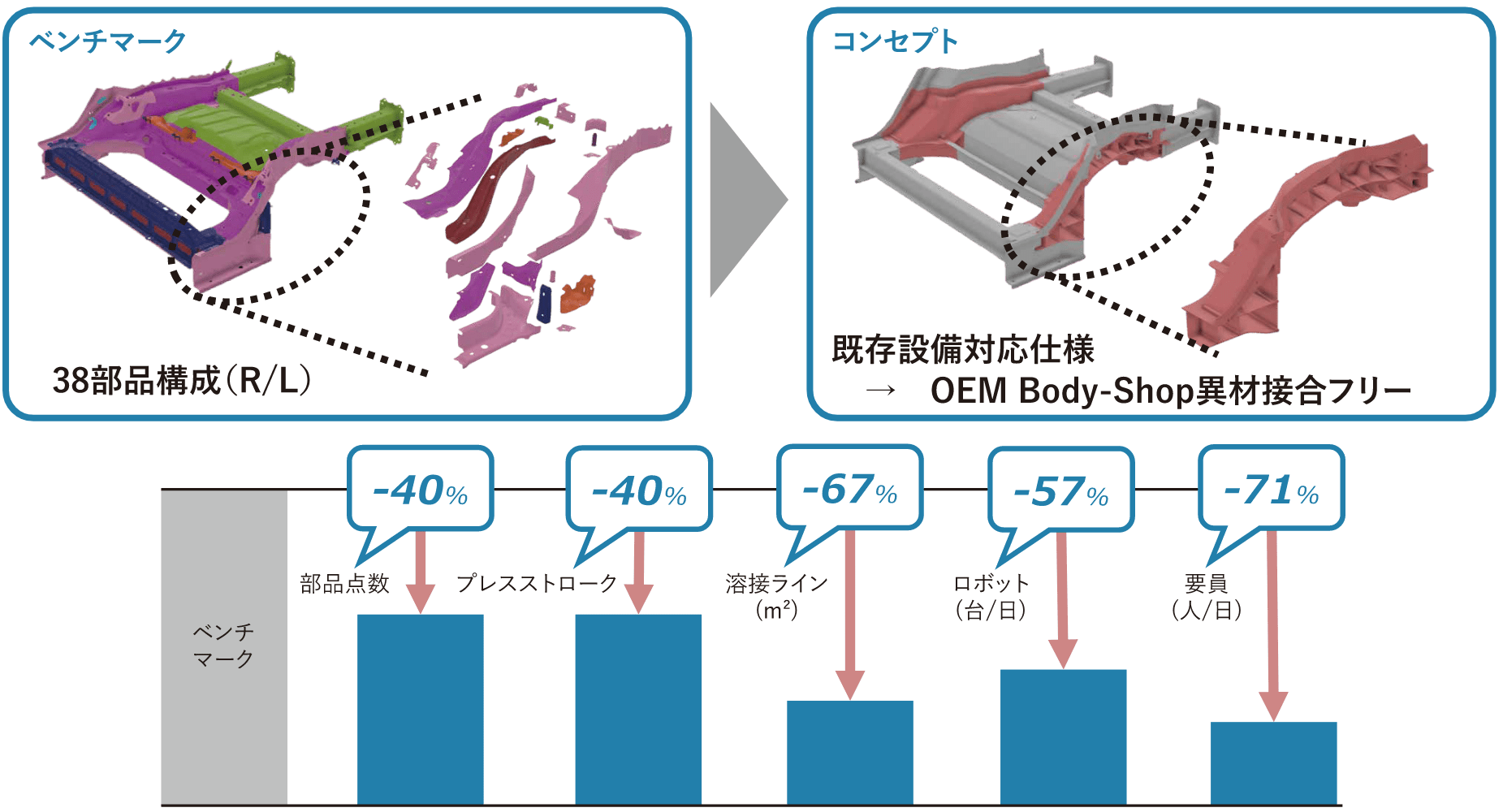

EV用バッテリーケース、自動車ボディ部品の更なる一体化

MIG、FSW、SPR接合技術の接合条件に関する調査・開発

SUBFRAME

FSW test sample

SPR test sample

自動車ボディのマルチマテリアル化に必要なダイカストと鋼板との接合技術をベンチマークしてデータベース化

| リベット | ドリルスクリュー | エレメント溶接 | 固相接合 | 接着 | |

|---|---|---|---|---|---|

| SPR | FDS® | FlexWerd® | FSW | 接着技術 | |

| 突き合わせ | 重ね | ||||

|

|

|

|

|

|

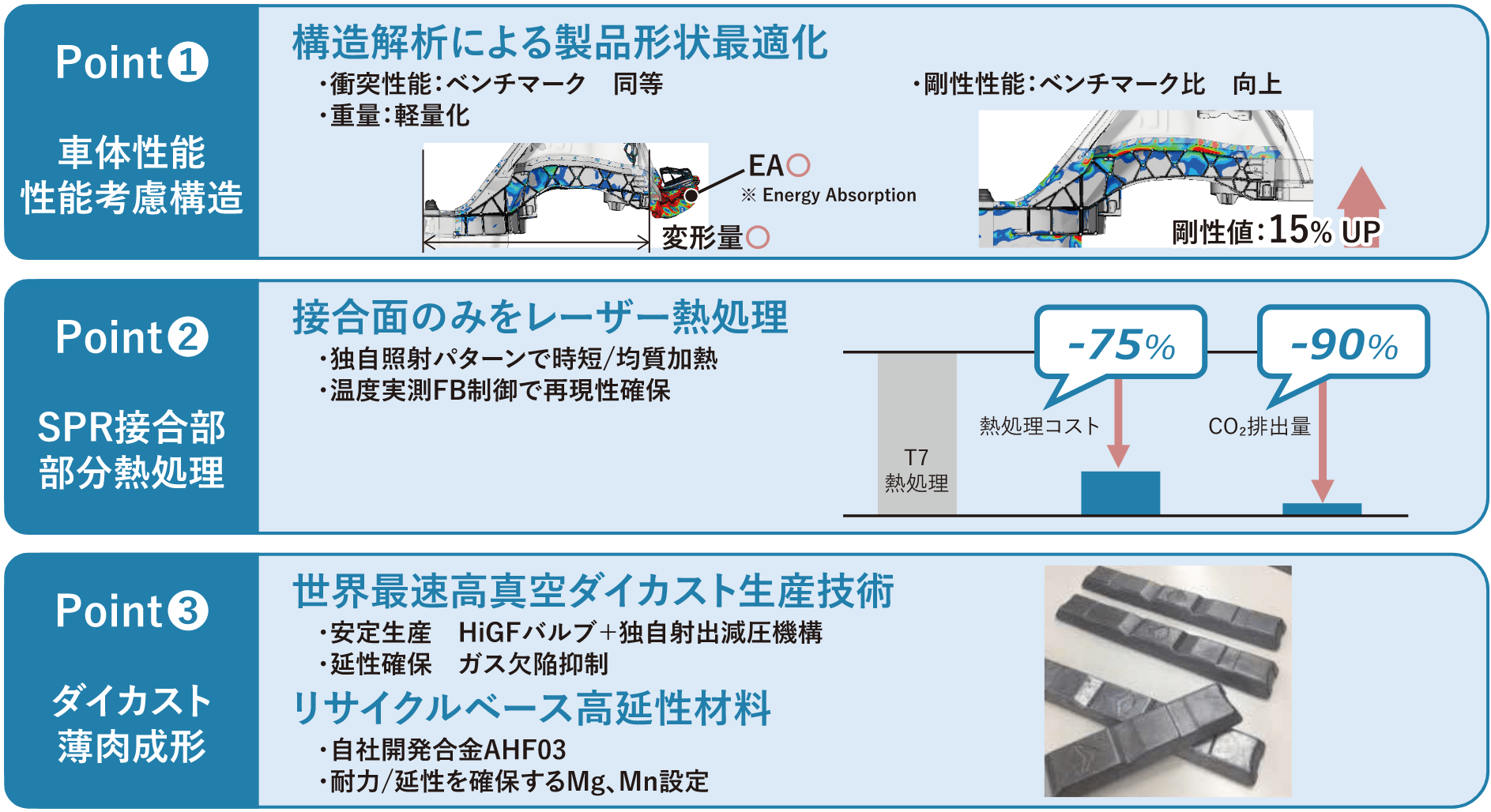

鋼板とダイカストを機械的に接合 (SPR等)するとき、接合面割れを無くすために実施しているT7処理を廃止して、接合面だけを部分加熱する技術

[ 対象製品 ]

自動車ボディ部品

ショックタワー型製品のレーザ熱処理

・レーザによる短時間加熱で必要延性を確保できる

・加熱箇所で温度管理しながら熱処理できる

(製品の周縁部40箇所を120秒で熱処理完了)

加熱領域内を均一に加熱

レーザ加熱部の温度分布

非熱処理品

レーザ熱処理品

レーザ熱処理を行うことで

SPR接合面の割れを防止

SPR接合時のアルミ面

製品変形<1.1mm

⇒寸法矯正が不要

レーザ熱処理後の変形

CO2排出量

熱処理コスト

その他の効果

従来の真空ダイカストに比べ、キャビティ内の空気を高速排気して2~3kPaの高真空にし、より高い品質のダイカスト製品を造り出す方法です。

[ 対象製品 ]

自動車ボディ部品、サブフレーム、バッテリーケース等

・当社独特の排気バルブ構造、並びに金型と射出機構のシール性能の向上により、高真空を実現する

・製品内のガス含有量が少ないため、T7熱処理が可能で伸びと0.2%耐力を改善できる

HiGF法の簡略図

従来技術とのガス量比較

熱処理ごとの伸びと0.2%耐力

・大型で薄肉の製品を鋳造できる

・様々な接合技術を利用できる

製品内のガス含有量が少なく溶接が容易

従来法ダイカスト製品の溶接ビード

HiGF法ダイカスト製品の溶接ビード

製品内の鋳巣の量を大幅に削減

鋳巣サイズ[φmm] Pore size[φmm]

F材でもSPR接合部が割れず

異材接合が容易

割れを起こした従来法ダイカスト製品の

SPR施工箇所

割れの無いHiGF法ダイカスト製品の

SPR施工箇所

| 上板フランジ側 | 樹脂板(ポリカーボネート)t2 | 鋼板 t1.2 |

| 下板ダイ側 | AIダイガストt2.4 | AIダイガストt2.4 |

| 総板厚[mm] | 4.4 | 3.6 |

| インターロック1[mm] | 0.27 | 0.29 |

| インターロック2[mm] | 0.29 | 0.35 |

| 平均[mm] | 0.28 | 0.32 |

| 断面写真 |

|

|

| 特長 | 剛性 | リブ形状や肉厚の自由度を活かした断面形状による部品剛性の向上 |

|---|---|---|

| 形状自由度 | プレス品がいくつかのパーツを接合するのに対し、形状自由度を活かした一体成形が可能 | |

| 軽量化 | アルミの特徴である比剛性、比強度を活かした軽量化が可能 |

車体系部品群への固有技術の活用

車体系部品群の生産には、当社独自技術HiGF法の適用を進めています。金型分割面のシールを工夫することでキャビティ内の真空度を高め、短時間充填によって高品質なダイカスト製品の生産ができます。さらに少ない圧カ・エネルギーで溶湯充填ができるセンターゲートと、マルチキャビティを採用することで1回の射出で2個の生産が可能となり生産効率も向上します。アーレスティは世界最速レベルでのショックタワー生産・開発に成功しています。

センターゲート

(少ない圧力・エネルギーで溶湯充填可能に)

HiGF法で生産したショックタワー

(2個/1射出)

次世代エコカー“電動車”の普及の鍵を握るダイカスト製品群

種々の電動化部品への対応で獲得した実績を活かし、次世代エコカー開発へ貢献

bz4X(TOYOTA)

SOLTERRA(SUBARU)

CR-V(HONDA)

アルミは、鉄の約1/3の比重(製品比較 約1/2)と軽量です。また、アーレスティの製品の90%以上は、アルミニウムスクラップからリサイクルされたアルミニウム二次合金を使用しています。二次合金の生産に生じるエネルギー及びCO2排出量は原料(ボーキサイト)から新地金精錬に対してわずか3%。

「軽量」そしてこの優れた「環境性能」で地球の未来に貢献します。